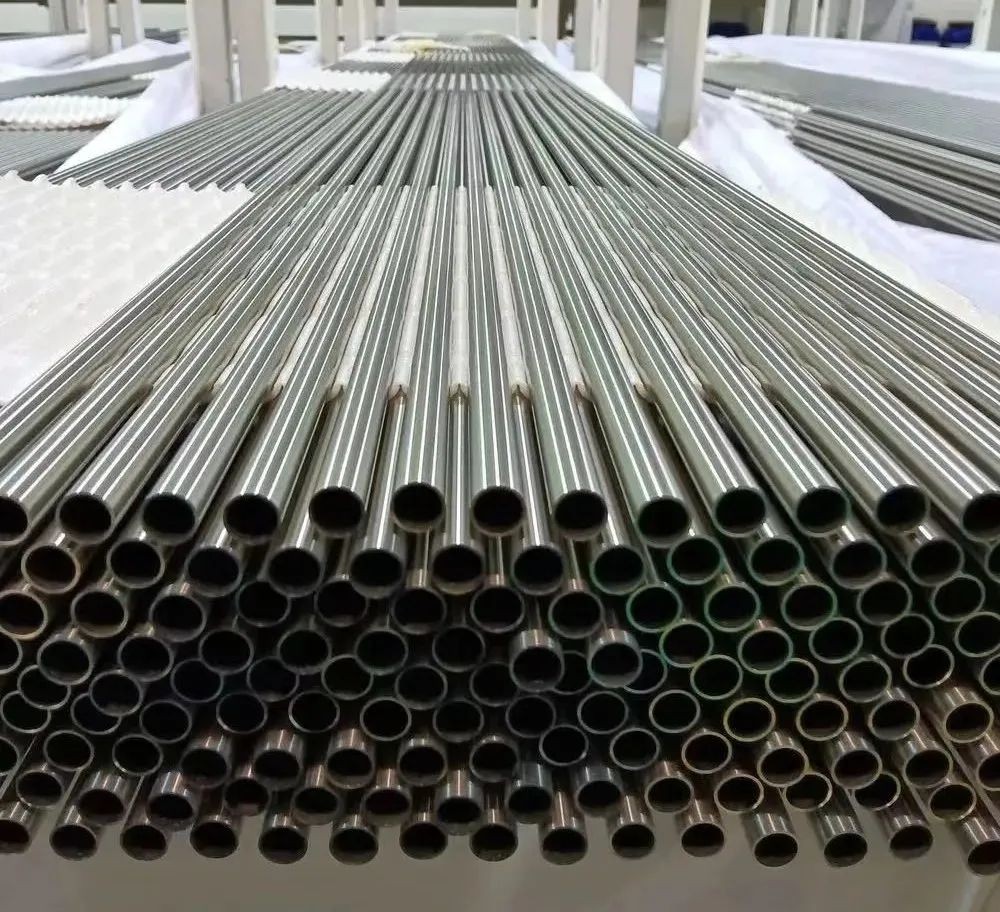

這是一根管壁只有0.57毫米,直徑不到1厘米的管子,看似普通的外形,卻是華龍一號CF燃料組件的關鍵部件——N36鋯合金包殼管;也是為了這一根管子,核動力院人三十余載逐夢“淘金”,終于開花結果,夢圓今朝。

回望來時路,從“八五”到“十四五”,核動力院人對高性能鋯合金包殼材料的自主研發工作,至今已跨越七個“五年”。看似簡單的“自主”二字,背后承載著核動力院幾代科研人員數十載的艱辛付出。

“關鍵技術一定要掌握在中國人自己手中”,為了這一信念,他們耗盡心血、開拓創新,用青春與汗水,講述了一個創造屬于中國的“鋯”品牌的故事。

鋯合金家族有了中國“身影”

從1970年8月30日,我國第一代核潛艇陸上模式堆成功達到滿功率,發出華夏大地上的第一度核電。到如今,我國自主三代核電技術華龍一號示范工程全面建成投運,中國核電技術在自主創新的道路上一直前進。但遺憾的是,核電站的核“芯”部分——核燃料元件包殼材料一直依賴于國外進口。層層專利封鎖,仿佛扼住咽喉;沒有自主知識產權,成為了科研人員心中過不去的那道坎!

面對巨大的市場需求和核電事業發展的現實考量,燃料元件包殼必須要踏上“自主化”的道路。

燃料元件包殼是什么?為什么說它如此重要?

作為直接裝載著核燃料的部件,包殼是反應堆的第一道安全屏障,承擔著防止核燃料外泄的重任。由于它是核燃料與冷卻劑之間最直接的隔離屏障,面臨著高溫、高壓、腐蝕以及強輻射等一系列嚴峻考驗,因此對包殼材料的選擇極為重要,核反應堆堆芯能否安全、穩定運行,與包殼密切相關。

鋯合金作為包殼選材的一種,具有中子經濟性好、耐高溫腐蝕、力學性能好等一系列優點,被作為了壓水堆燃料元件包殼材料的首選,但由于其研發的復雜性,也只有美國、法國、俄羅斯等核大國才擁有自己的鋯合金品牌。

“沒有哪一個國家一直是買別人的、用別人的,最終我們都是要發展自己的,中國一定要有自己的鋯合金。”談及為什么要研發鋯合金,CF3項目副總設計師、N36鋯合金項目技術負責人趙文金淡然而堅定地說。

早在1991年,“八五”時期,核動力院開展的“高性能鋯合金應用研究”課題,就已經開啟了高性能鋯合金包殼材料的探尋之旅。擔任該課題組長是我國核燃料與材料領域著名科學家、工程院院士周邦新。在他的帶領下,以趙文金為主的一批年輕科研人員開啟了對中國鋯合金的研制工作。

課題組首先從鋯鈮系列、鋯錫系列中選出了40多種成分進行分析篩選。“配成分、熔煉鈕扣錠、加工小試樣……合金成分非常微量,是算不出來的,只有通過正交設計和性能實驗進行成分優選。”趙文金說,雖然這個過程枯燥而繁瑣,但在實驗室里的1000多個日日夜夜,他們的付出是有收獲的,在40多種候選合金中,課題組初步篩選出了25種,又從這25種中確定了堆外性能更佳的兩種鋯合金,其中一種為高鈮含量的鋯合金。

進入“九五”、“十五”,科研團隊進一步明確了鋯合金的研究方向和目標。但當時一個五年計劃所獲批的項目資金,根本不足以支撐項目全部的開展,沒有資金,就利用基金課題和國際交流課題來籌集資金;需要實驗,就廣泛利用各種實驗平臺開展實驗。困難不能阻擋研究步伐,在一次次試驗中,團隊基本固化了高鈮鋯合金的成分范圍,初步制定了其加工工藝參數。

這種高鈮鋯合金被命名為了N36,“N”代表New Nuclear、Nnumber、亦代表NPIC(核動力院英文縮寫);“36”則是取自材料成分編號,結合起來便代表了核動力院研發的一種新的核材料---N36。

宛如嬰兒呱呱墜地,從此世界鋯合金家族有了中國“身影”,中國的鋯品牌有了自己的“出生證”。

煉金房里飛出“火鳳凰”

2010年,對于N36鋯合金團隊來說是個“春天”。這一年,中核集團積極響應國家“核電走出去”的戰略方正和自主創新的號召,啟動了我國自主知識產權先進燃料組件CF的研發,作為關鍵部件之一的N36鋯合金乘上了這班通往春天的專列,開啟了工程化應用的研究。

萬事開頭難。項目啟動不久,團隊就遇上了難題:國內沒有適用于N36鋯合金生產的專業化生產線,主體工藝技術研究只能依靠多家社會企業組合協作開展。

為了解決這個問題,團隊四處考察,將有相關制作工藝的廠家與當時的生產設備拼湊在一起,拉出了一條生產線。

“沒有專業做過鋯合金,設備的穩定性和可靠性都不太好。為了保證研發的進度和質量,大伙兒都是親自動手,吃住現場進行調試。” 趙文金回憶道。那一年,無論是西北冬天,在攝氏零下4度的車間里,還是南方夏季40多度的車間里,都能看到研發團隊成員在現場忙碌的身影。

2011年5月,N36鋯合金進入了500kg級管材軋制階段。在日常質量檢查中,項目組人員發現管坯表面出現了許多橫向短裂紋,這是此前從未出現過如此現象。軋制進程當即停止,并緊急召集廠家進行原因排查。

現場問題分析會從上午一直持續到晚上9點,卻始終沒有達成共識。廠家認為管坯的裂紋可直接削除,不會影響后續的軋制與質量。

“多處裂紋即使做了局部處理,但裂紋處已被深度改變了,微觀結構必將影響最終成品管材的質量。”趙文金堅持不能將有問題的管材用在后續研制中。雙方各持己見,進行了多次激烈而專業的討論。

最終,研究N36團隊的建議得到了集團公司領導和李冠興院士的支持,問題管坯被報廢,并重新投料制作。

解決了軋制的難題,團隊對N36鋯合金的研發更是充滿了信心。然而,在將工藝放大至1000kg鑄錠規模時,制作的管坯性能滿足要求的非常少,成品率極低,這樣的情況怎么能實現工程應用呢?

“當時壓力挺大的,心里就像壓了一塊大石頭。”面對這個問題,參與這個項目的科研人員回憶說,很長一段時間迷茫、困惑充斥在項目組中,“但大家都很堅定,失敗了就再試驗,我們肯定能解決這一問題的。”

一次次的反復梳理,一次次的認真比對,從試驗工藝細節到性能數據分析,最終的結論是:非專業化鋯合金管材軋制裝備的狀態不穩定可能是導致了成品率低的主要原因。“這個原因在當時備受爭議,有的認為N36鋯合金的加工性能本身就是不好。” 趙文金說。

關鍵時刻,趙文金頂住壓力,憑借多年的經驗積累,堅持了只有在專業化鋯合金管材軋制生產線上通過改進加工工藝才能制備出高性能高質量的N36管材的觀點。

事實證明這個判斷是正確的。2013年,通過與從國外引進的專業化生產線鋯合金的公司洽談,隨即在專業化的生產線上展開了研究。趙文金提出了N36的加工工藝路線,研發團隊進一步優化了成分和工藝參數,制定了實施方案, 3000kg鑄錠規模、5000kg鑄錠規模……N36順利突破了研制瓶頸,形成了獨有的N36包殼管材制備工藝技術,如同鳳凰涅槃、浴火而生。

“走出去”開啟新征程

核燃料品牌自主化很大程度上是以材料的成功研制為標志。隨著采用N36包殼材料的CF燃料特征化組件、先導組件的運行考驗和池邊檢查順利開展,各項指標顯示N36鋯合金材料力學、抗腐蝕性和耐輻照性能優異,綜合性能達到國際先進水平,也宣告了核動力院成功自主研發出了屬于中國的鋯合金。

2017年10月23日,核動力院與西部新鋯材料科技有限公司正式簽訂了《N36鋯合金管棒材制造技術轉讓合同》,標志著我國掌握了完全自主知識產權的高性能鋯合金包殼材料研制技術。

2018年11月24日,首批工程化制備N36鋯合金材料通過專家組驗收,在西安順利裝車運發,標志著我國自主研發的鋯合金材料實現產業化。

直到今天, N36一步一腳印,實現了走向世界的夢想,在國際鋯合金的家族中穩據一席之地。

“作為一個材料研發者,很可能做了一輩子的研發,最后只能作為資料鎖在柜子里。所以我們的材料能夠得到應用和產業化,真的是非常幸運的了。” 回顧N36的研制歷程,趙文金無比感慨。

從研發到技轉,從工程化到產業化,N36鋯合金的成功研發為我國從核大國走向核強國提供了強大的保障,有力支撐了我國核電“走出去”戰略的實現。

“守得云開見月明”,曾經的青年才俊如今已兩鬢斑白,但值得欣慰的是,他們的研究成果正青春勃發地踏上了新征程,真正開始去履行屬于它的使命。

免責聲明:本網轉載自合作媒體、機構或其他網站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。本網所有信息僅供參考,不做交易和服務的根據。本網內容如有侵權或其它問題請及時告之,本網將及時修改或刪除。凡以任何方式登錄本網站或直接、間接使用本網站資料者,視為自愿接受本網站聲明的約束。