2022年9月至11月,東華能源與中國核電先后簽署《戰略合作協議》,并共同出資設立合資公司,推進高溫氣冷堆項目,主攻第四代高溫氣冷堆核能制氫。本篇報告嘗試從高溫氣冷堆出發,解釋清楚究竟什么是核能制氫,東華能源未來的核能制氫戰略是怎樣的?

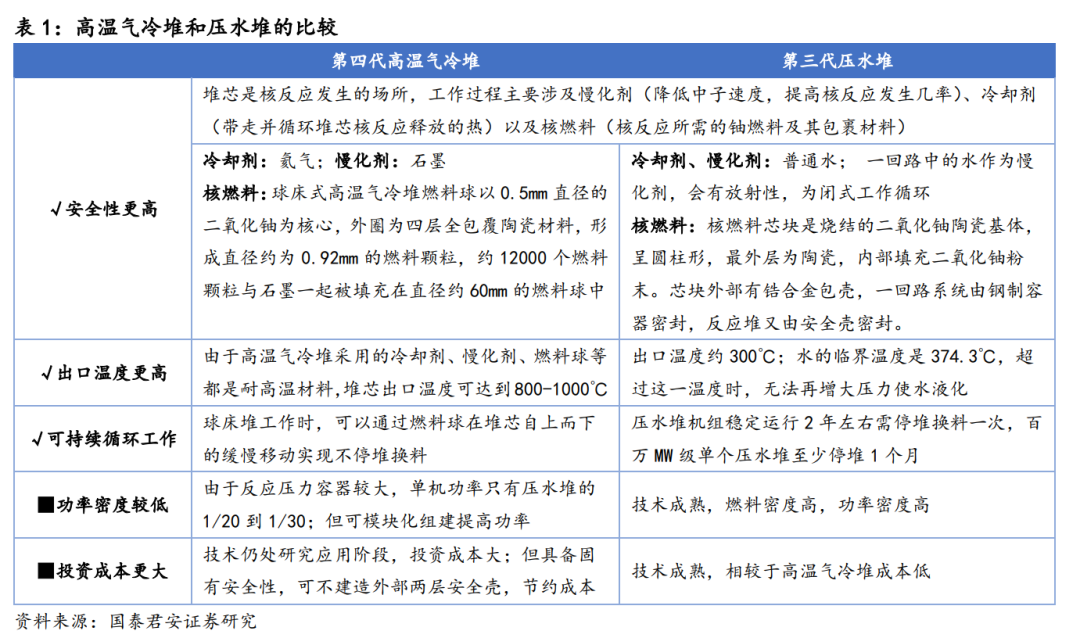

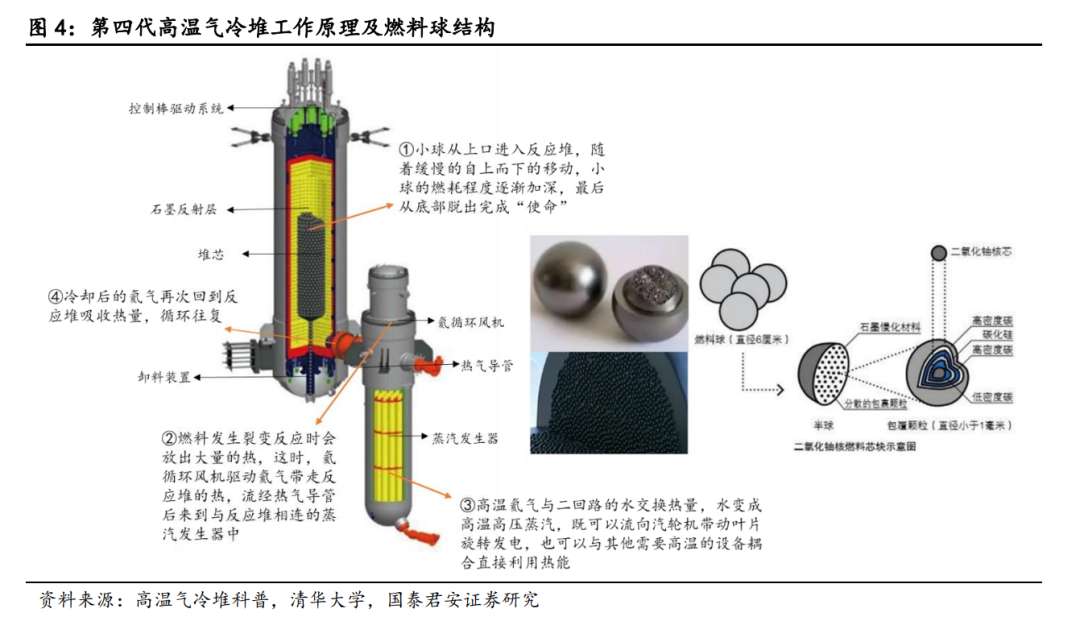

高溫氣冷堆屬于第四代核反應堆,以氦氣作冷卻劑,以石墨作慢化劑核堆芯結構材料,反應堆堆芯氦氣出口溫度理論可達1000℃。高溫氣冷堆具備兩大特性:①固有安全性,指不依靠人為干預、僅僅利用自然規律使反應堆自動冷卻的安全特性;與目前主流的壓水堆不同的是,高溫氣冷堆用氦氣代替水作冷卻劑,用石墨代替水作慢化劑,用陶瓷包覆著的燃料球代替原先的燃料棒,三者在高溫下優異的穩定性使得高溫氣冷堆在物理原理上實現了絕對安全。②高溫,相較于壓水堆約300℃的出口溫度,高溫氣冷堆800-1000℃的出口溫度可適用于制氫、熱電聯產、化工、冶金等需要高溫熱源的領域。

高溫氣冷堆提供了制氫需要的熱源,其匹配的技術路線主要有兩條:固體氧化物電解水制氫(SOEC)和碘硫循環制氫。兩者相比,SOEC的商業化成熟度較高,技術路線明確,無需貴金屬材料,未來可以通過規模化實現降本,但瓶頸在于單堆功率較低,與核能的大規模工業制氫適配度較低。碘硫循環制氫的尚未實現商業化,初期投資成本大,但具備規模經濟性,與核能大規模工業制氫適配度高。放眼全球,美俄日韓等核電大國也均已啟動本國的核能制氫工程。

在氫能源方面,東華能源目前擁有丙烷脫氫副產氫產能8.6萬噸,2021年副產氫銷量1.87萬噸,實現利潤2.14億元。高溫氣冷堆項目預計將于2023年開工建設,建設期4年,2027 年正式投入使用。項目建成后,高溫氣冷堆提供的熱源:一方面可用于丙烷脫氫工藝(PDH需要在550-650℃的高溫下進行),降低脫氫成本;另一方面,可用于匹配SOEC或碘硫循環制氫路線,實現大規模工業制綠氫。

風險提示:技術突破不及預期,降本進度不及預期,產業政策不及預期

以下正文

1. 什么是高溫氣冷堆?高溫氣冷堆如何匹配制氫?

要理解高溫氣冷堆,抓住兩個關鍵詞:高溫、氣冷。①高溫,指的是第四代高溫氣冷堆可以輸出700℃-1000℃的高溫,傳統壓水堆出口只有300℃左右;②氣冷,指的是用氦氣對核反應堆進行冷卻,第二/三代核反應堆絕大多數用水作冷卻劑。高溫氣冷堆匹配的制氫路線主要包括固體氧化物電解水制氫(SOEC)和碘硫循環制氫兩條路線。

1.1. 高溫氣冷堆的前世今生:誕生美國→成長西德→落地中國

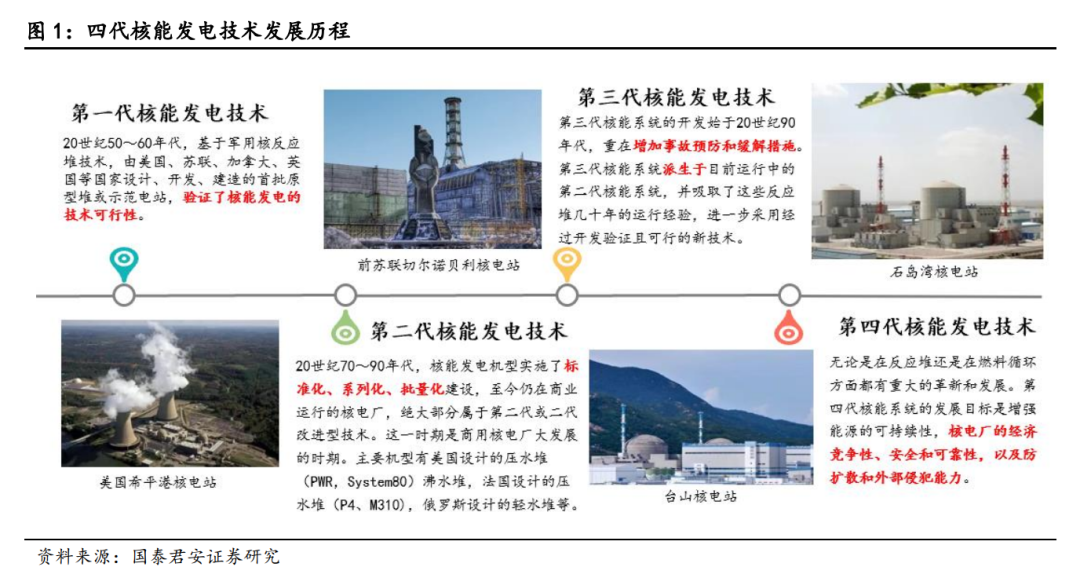

2001年,第四代核能系統國際論壇(GIF)在美國召開,確定第四代核電反應堆堆芯包括高溫氣冷堆、熔鹽堆、超臨界水堆、鈉冷快堆、鉛冷快堆以及氣冷快堆等6種堆型。相比前三代核反應堆打補丁式的改進,第四代堆從結構反應、材料應用上都是全新的設計,在原理上實現更高安全性。

高溫氣冷堆的設計始于美國,工程化于西德,目前全球僅中國和日本擁有實際示范運行的堆型。1943年,美國的Farrington Daniels在Oak Ridge實驗室完成高溫氣冷堆的實驗;但直到1960年,由西德Schulten牽頭開始實際的工程設計與建設,1967年建成高溫氣冷反應堆AVR并實現并網發電,電功率15MW。

然而,1986年的切爾諾貝利事件使得西德政府對核電態度發生了轉折,高溫氣冷堆項目(AVR)受到了嚴格的監督,研發進度滯緩。1988年,由于燃料球外殼強度的缺陷,在處理卡在出口的燃料球時,外殼破裂,釋放了極少量的放射性塵埃,基于當時社會對核電的緊張態度,AVR被迫關閉。實際上,Schulten已針對AVR的幾次事故做了改進,準備開建下一代高溫氣冷堆HTR-MODUL,但受此意外,其即將試產的新燃料球生產線也全部作廢。

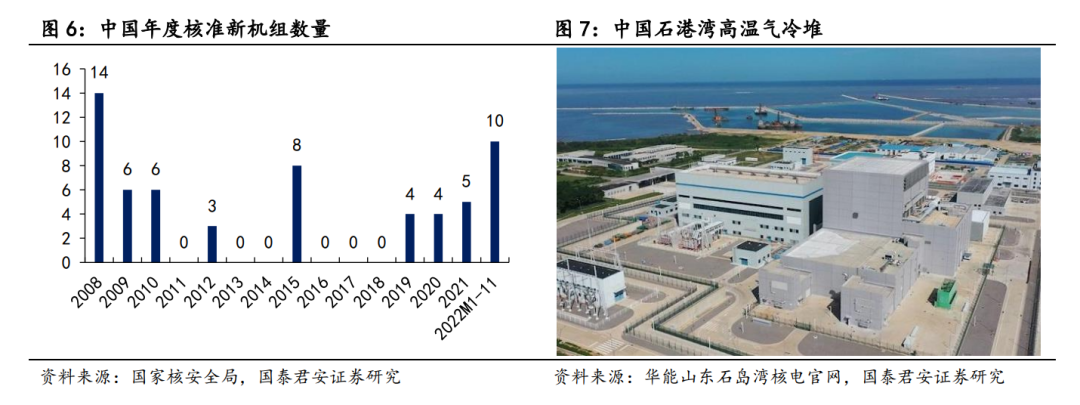

中國在1970年代末就派出清華學者參加Schulten的團隊,并且在團隊解散后,買回了相關圖紙和執照,帶回清華繼續研究。1995年中國版的HTR-MODUL(改稱HTR-10)在北京市昌平區的清華核研院內開建,2000年首次臨界,2003年實現滿功率并網,電功率10MW。2012年,商業版的示范堆在山東榮成石港灣開建;2017年底,首個反應堆模塊完成安裝;2021年9月,高溫氣冷堆示范電站首次臨界,12月首次并網發電。

1.2. 高溫氣冷堆:具備固有安全性和高溫特性

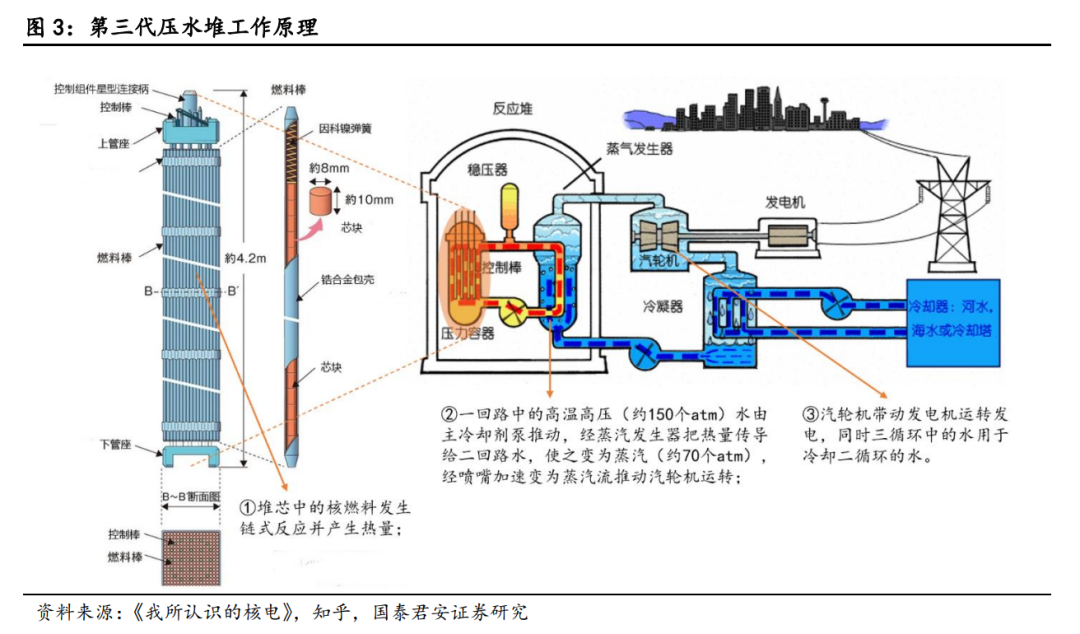

高溫氣冷堆以氦氣作為冷卻劑,以石墨作為慢化劑與堆芯結構材料,反應堆堆芯氦氣出口溫度理論可達950-1000℃,二回路水蒸氣出口溫度可以達到700℃以上(目前石港灣高溫氣冷堆實際氦氣出口溫度為750℃、二回路水蒸氣出口溫度566℃)。其核反應原理和三代壓水堆區別不大,本質上都是將核裂變產生的熱能通過冷卻劑導出并加以利用變成電能等其他能源形式,但是在燃料球設計、冷卻劑以及慢化劑等核心材料上做了優化,從而實現固有安全性和高溫兩大突出特點。

一是固有安全性,從理論上杜絕了核電站的最大安全隱患,即堆芯熔化。

固有安全性,是指不依靠人為干預、僅僅利用自然規律使反應堆自動冷卻的安全特性。目前常見的二、三代核電站主要依靠電力等能動系統進行冷卻,或加裝應急非能動冷卻系統(如高處的蓄水池可利用重力進行應急冷卻),但仍無法根除堆芯熔融的可能性;當外界因素的影響大于本身應急能力,如福島核電站(二代沸水堆)因為地震和海嘯的雙重作用導致所有供電喪失,在應急冷卻系統斷電、搶修人員難以抵達的情況下,堆芯余熱無法散去,會導致堆芯熔融,放射性元素外泄。

①燃料球設計,將鈾燃料層層包裹以保證在高溫下不會發生外泄。高溫氣冷堆的球形燃料元件采用TRISO(tristructural-isotropic)四層包覆技術,以二氧化鈾為核心,外圈為四層全包覆陶瓷材料陶瓷材料能夠耐受1600℃的高溫,石墨基體在高溫下也有非常好的化學惰性和結構強度,使得燃料球可以承受極高的溫度。

②采用氦氣作冷卻劑、石墨作慢化劑。氮氣作為惰性氣體,性質穩定不會爆炸,且腐蝕性和放射吸收性均為零;石墨作慢化劑,熔點高達2800℃,熱穩定性好。根據核反應原理,裂變產生的快中子在與石墨碰撞后被慢化,成為熱中子,有更大幾率與鈾235反應,熱中子與鈾235的反應截面(即反應幾率)會隨著溫度的上升而減小,當堆芯溫度逐漸升高到1600℃后,鏈式反應基本就停止了,這時即使鈾燃料融化,球形燃料原件外部包覆的陶瓷材料和氦氣、石墨等完全可以忍耐溫度極值,在物理原理上實現了固有安全性。

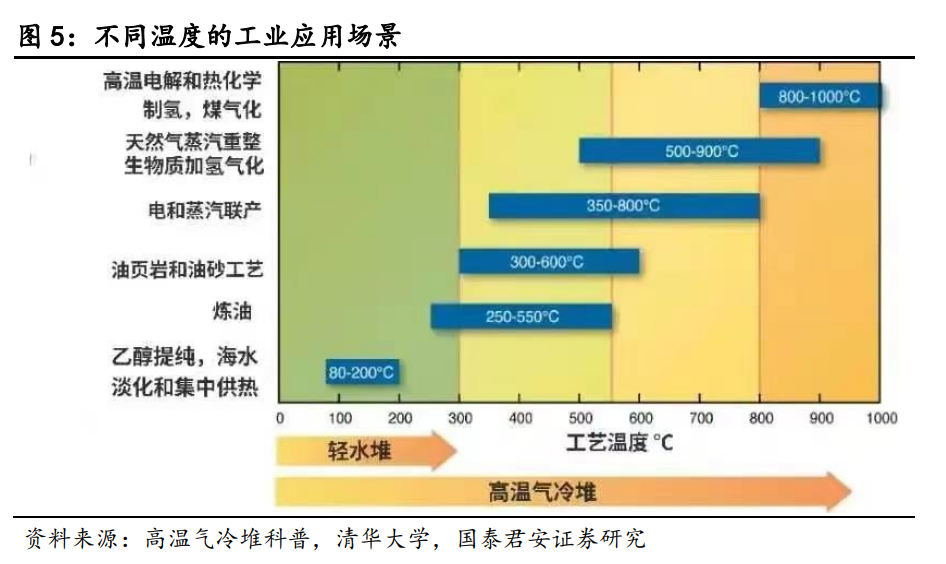

二是可產生800-1000℃的高溫,適用于制氫、熱電聯產、化工、冶金等需要高溫熱源的領域。由于堆內核燃料和冷卻劑、慢化劑等材料均采用耐高溫材料以及其使用氣體作為冷卻劑的特性,高溫氣冷堆的工作溫度和冷卻劑的堆芯出口溫度可以達到其它堆型難以企及的高度—800~1000℃。對比壓水堆,慢化劑和冷卻劑都是普通水,水的臨界溫度為374.3℃,超過這一溫度就不存在液態水了,而一回路的水需要保持液態不沸騰,因而限制了水冷堆的最高出口溫度。

截至2021年底,我國大陸地區共有23座核電站,在建和運行核電機組71臺(在運行機組52臺),全部分布在沿海地區。由于2011年福島核電站事故影響,國內對核電站建設一度相當謹慎,自2019年后開始有回升,2022年1-9月,已核準新機組達10臺(均為第三代壓水堆)。全球已正式投入運行的高溫氣冷堆僅有兩座,分別位于中國山東省榮成市、日本茨城縣大洗町。

1.3. 高溫氣冷堆匹配的制氫路線:SOEC or 碘硫循環制氫

高溫氣冷堆提供了制氫需要的熱源,其匹配的技術路線主要有兩條:固體氧化物電解水制氫(SOEC)和碘硫循環制氫。兩者相比,SOEC的商業化成熟度較高,技術路線明確,無需貴金屬材料,未來可以通過規模化實現降本,但瓶頸在于單堆功率較低,和核能的大規模工業制氫適配度較低。碘硫循環制氫尚未實現商業化,初期投資成本大,但具備規模經濟性,與核能大規模工業制氫匹配度高。

匹配制氫路線一:高溫固體氧化物電解水制氫(SOEC)

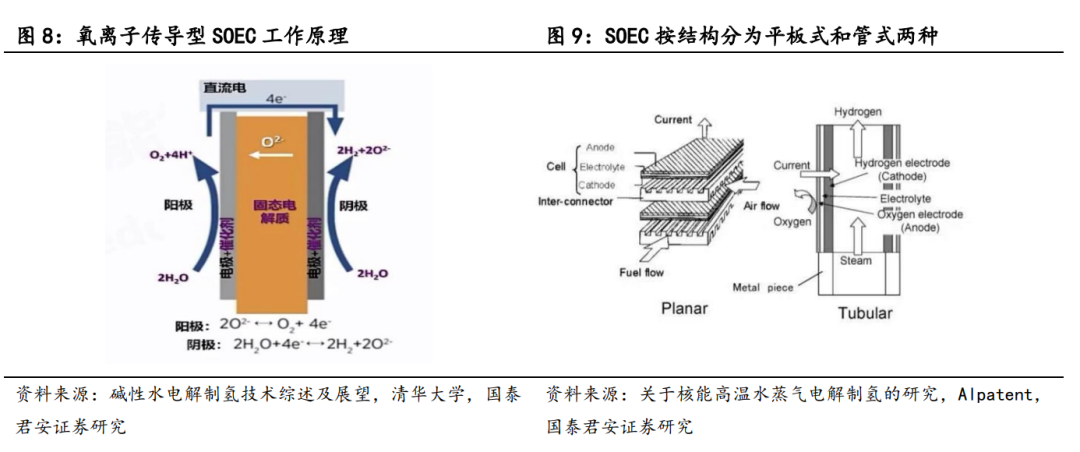

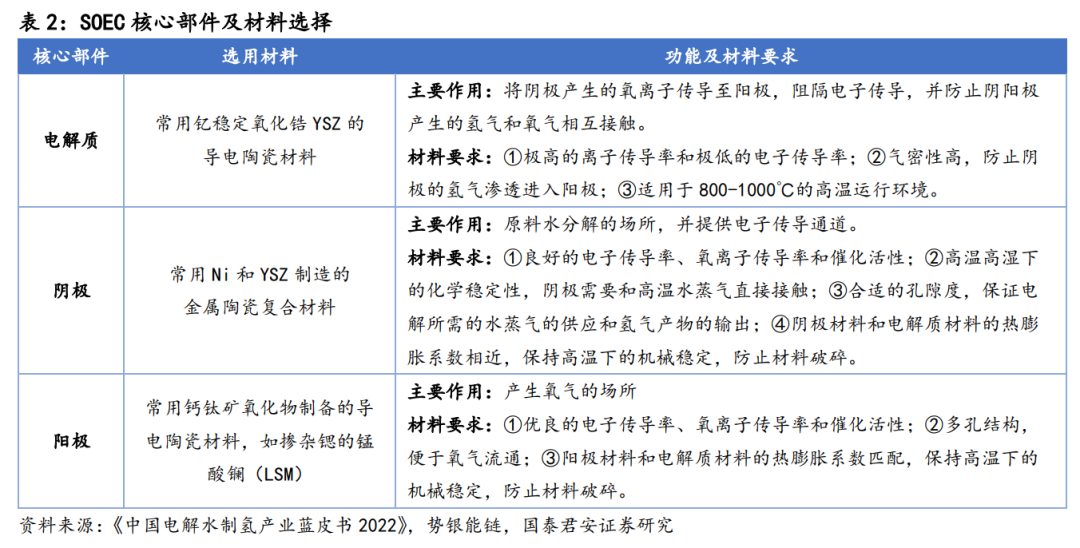

SOEC為全固態結構,由陰極、陽極和電解質組成,從技術原理可分為氧離子傳導型SOEC和質子傳導型SOEC,從結構類型可分為平板式和管式。以目前常用的氧離子傳導型平板式SOEC為例,700-1000℃的水蒸氣和循環氫氣從陰極進入系統,在陰極發生還原反應產生氫氣,同時生成的氧負離子會經由固體電解質遷移到陽極,失電子結合生成氧氣。

SOEC的電解效率高、能耗低,可通過大規模產業化顯著降低設備成本;但同時冷熱啟動慢,對外界負載波動響應時間長,不適用于大規模風光制氫的氫儲能系統,并存在電解池長期運行過程中的性能衰減、電解池的高溫連接密封、大規模制氫系統集成等問題。目前SOEC電解設備的總體產業化程度不高,推出的商業化產品較少:國外的SOEC設備生產廠商主要有德國的Sunfire、丹麥Topsoe和美國Bloom Energy;國內的SOEC設備企業約十家左右,主要包括潮州三環、寧波索福人、北京質子動力等。

匹配制氫路線二:碘硫循環制氫

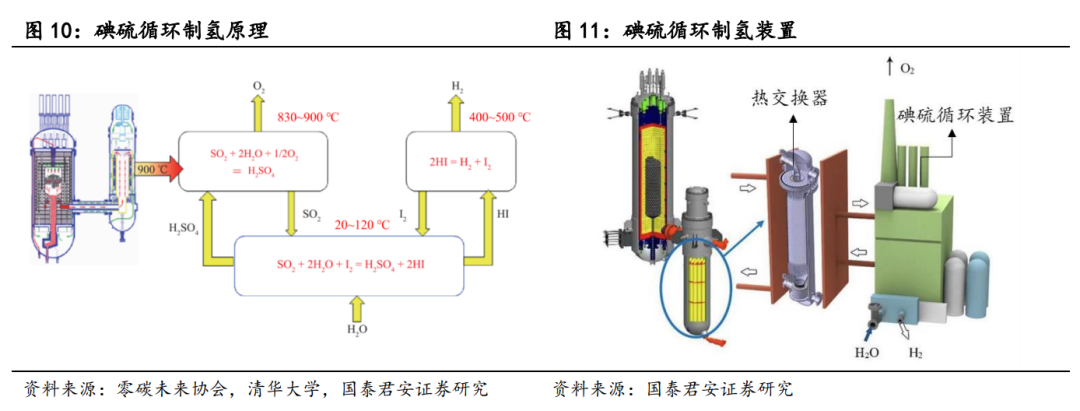

碘硫循環制氫主要分3步,反應的凈結果為水分解生成氫氣和氧氣:①本生反應:I2+SO2+2H20=H2SO4+2HI,常溫進行,生成混合的H2SO4和HI;②碘化氫分解:2HI=H2+I2,500℃左右進行,需要催化劑;③硫酸分解:2H2SO4=2SO2+2H2O+O2,H2SO4經過濃縮后在850℃左右催化分解,得到最初的反應物,完成閉合循環。碘硫循環制氫的特點:①成本低,不需要用貴金屬催化劑;②具有規模經濟性,全流體過程易于規模的擴大和實現連續運行。目前產業化程度較低,還處于實驗室階段。

1.4. 全球趨勢:美俄日韓的核能制氫路線選擇

美俄日韓等核電大國均已啟動本國的核能制氫工程:①俄羅斯計劃在2033年前推出俄羅斯首座制氫核站,2036年前投入工業運行,進行高溫氣冷堆核能制氫。②美國采取“碘硫循環+SOEC”的制氫路線,在目前的實驗室高溫模擬環境下,已經能夠通過加入催化劑降低碘硫循環核心步驟“硫酸分解”反應所需高溫;SOEC路線計劃與現有的三代核電堆匹配推進商業化進程。③韓國斗山集團在2022年1月,啟動壓水堆高溫蒸汽匹配“SOEC”制氫項目。④日本三菱重工宣布在2022年內啟動高溫氣冷堆匹配“碘硫循環+SOEC”制氫的驗證實驗,計劃2030年-2035年達到實用化。

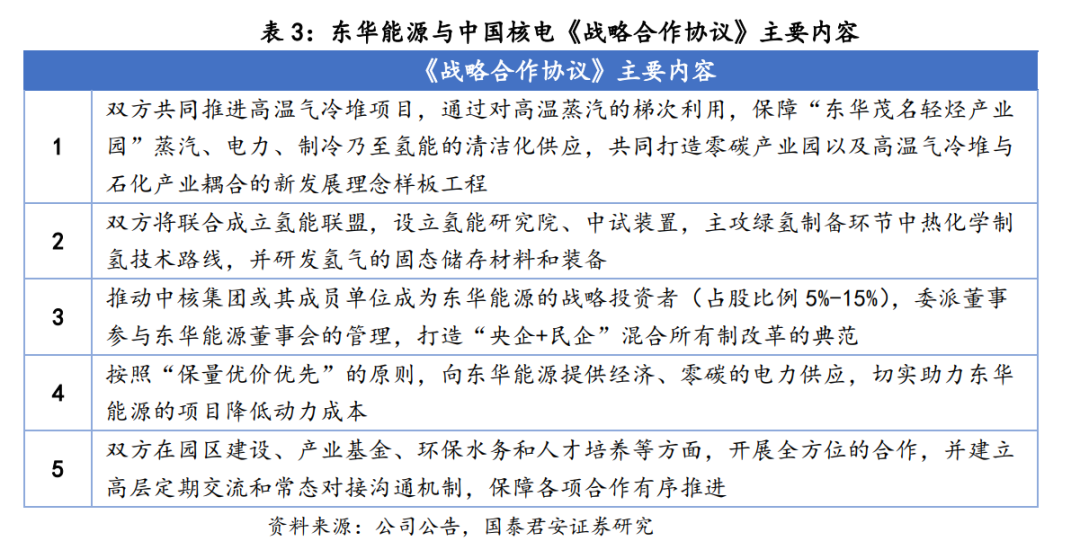

2. 東華能源聯手中國核電,布局核能制氫大戰略

2022年9月,東華能源公告與中國核電簽署《戰略合作協議》,雙方共同推進高溫氣冷堆項目,未來五年內預計投資超千億元,共同打造零碳產業園。2022年11月,東華能源公告擬與中國核電共同出資設立茂名綠能,分別持股49%和51%,進一步推進高溫氣冷堆項目。

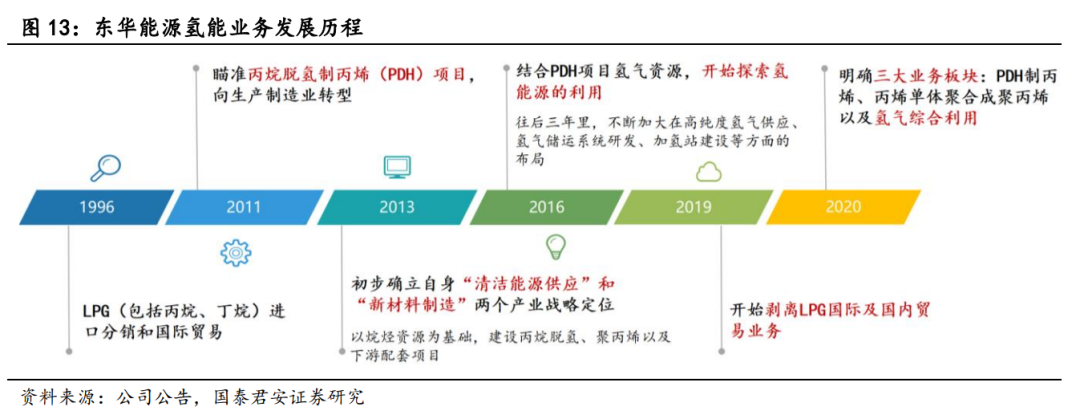

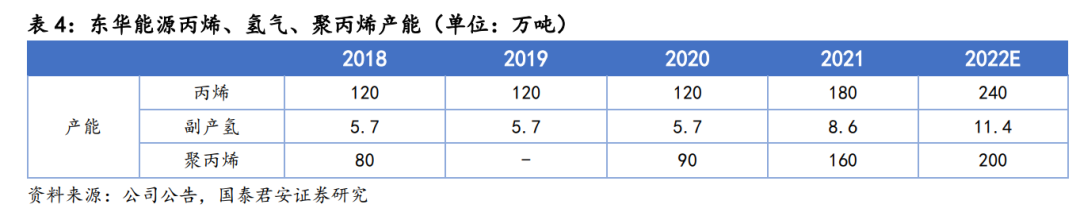

東華能源從LPG(液化石油氣,主要組分包括丙烷、丁烷)貿易起家,2011年開始向丙烷脫氫制丙烯(PDH)轉型,并逐步確立起聚丙烯高端復合新材料和氫能源兩大戰略發展方向。在氫能源方面,公司擁有寧波、茂名、張家港三個生產基地,現有副產氫產能8.6萬噸(寧波5.7萬噸、張家港2.9萬噸),2021年副產氫銷量1.872萬噸,實現利潤2.14億元。公司目前規劃建設茂名基地兩套60萬噸PDH裝置,若全部投產,預計副產氫產能將達到14.3萬噸。

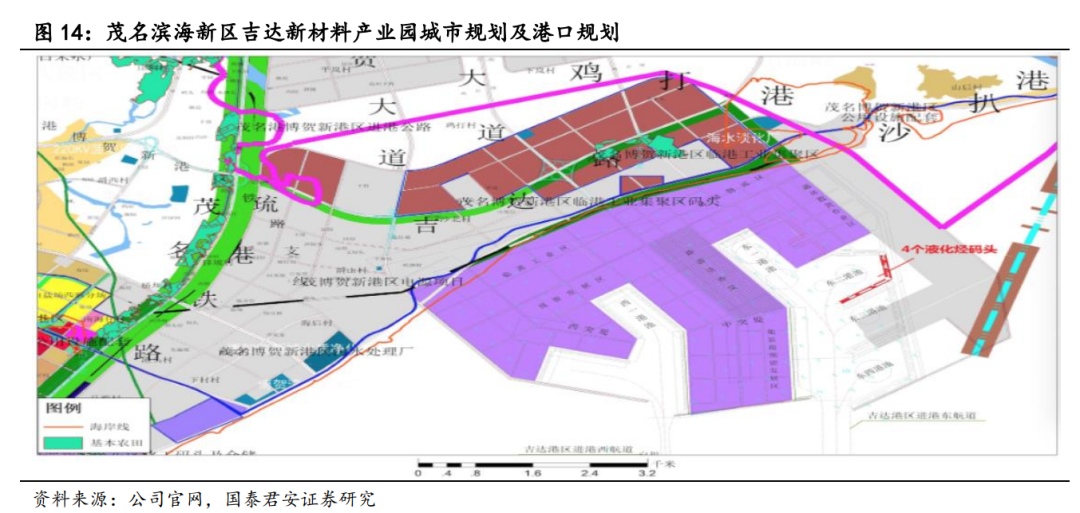

東華能源將依托現有的丙烷脫氫副產氫業務,進一步向核能制綠氫轉型。此次東華能源與中國核電共同推進的高溫氣冷堆項目將落地在東華能源廣東茂名基地,項目預計將于2023年開工建設,建設期4年,2027 年正式投入使用。項目建成后,高溫氣冷堆提供的熱源:一方面可用于丙烷脫氫工藝(PDH需要在550-650℃的高溫下進行),降低脫氫成本;另一方面,可用于匹配SOEC或碘硫循環制氫路線,實現大規模工業制綠氫。