核電站反應堆壓力容器大型鍛件的質量控制

反應堆壓力容器大型鍛件用鋼為SA-508Gr.3Cl.1 鋼,由于其屈服強度和抗拉強度高,韌性好,焊接性能好,中子輻照脆化敏感性低,成為核電鍛件使用最多的材料之一。隨著核電技術的發展,加上受日本福島核電站事故的影響,核電技術的發展著眼于更為先進的第三代技術,即美國西屋公司的AP1000 技術和歐洲壓水堆EPR技術。目前我國在建或待建核電站采用的技術多數為第三代技術,其安全系統采用“非能動”設計理念,以降低容量成本為目標,具有技術先進、安全系數高的優點,所以核電站反應堆壓力容器大型鍛件用SA-508Gr.3Cl.1 鋼有很好的發展前景。

本文根據第三代核電站反應堆壓力容器大型鍛件的制造過程及制造中存在的典型質量問題,結合ASME、ASTM 等標準要求,闡述了反應堆壓力容器大型鍛件制造關鍵工序要求、質量控制要點以及熱處理工藝參數的優化。旨在更好的理解和應用核電鍛件制造過程相關標準、技術要求,做好大型鍛件的質量監督和質量控制。1

1壓力容器結構

反應堆壓力容器大型鍛件用SA-508Gr.3Cl.1鋼屬于ASME Ⅱ卷3 級1 類鋼。反應堆壓力容器的主體鍛件結構主要有: 一體化頂蓋1 個、接管段1 個、筒身段1 個、過渡段1 個、底封頭1 個、進口接管4 個、出口接管2 個、安注接管2 個等。反應堆壓力容器堆芯區鍛件有: 接管段、筒身段、過渡段。非堆芯區鍛件有: 一體化頂蓋、底封頭、進口接管、出口接管、安注管。

2質量控制的關鍵要點

2.1 冶煉及鑄錠

冶煉及鑄錠是整個鍛件的源頭,對控制鋼的化學成分、純凈度和內部質量起著關鍵作用。雜質元素越低越少,偏析就小,氣體含量就低。所以,冶煉要采用精選的優質原材料,堿性電爐冶煉,爐外精煉。同時,在整個澆注鋼錠過程中要進行真空處理。鋼錠水口端、冒口端要切掉足夠的量,以去除縮孔和偏析。國內大型鍛件制造中Cr含量一般不超過0.15%,因Cr 含量高容易引起脆性。堆芯區鍛件S 含量不超過0.010%; 非堆芯區鍛件Cu 含量不超過0.06%,S 含量不超過0.015%。C 含量的高低對鋼的組織影響較大,尤其是對塑性、韌性影響較大。C 含量為0.19% 左右時,組織的綜合性能較優異。

2.2 鍛造及熱處理 鍛造能夠有效消除金屬在冶煉過程中產生的氣孔、疏松等缺陷,優化微觀組織結構。SA-508Gr.3 Cl.1鋼的鍛造在高溫下進行,高溫變形過程中會發生動態再結晶。動態再結晶是否徹底,關系到奧氏體晶粒度的大小和組織的均勻性。若動態再結晶進行不完全,會帶來混晶組織,給性能帶來危害。選擇合適的鍛造溫度、鍛造變形量、鍛造變形速率等熱力參數尤為重要。 SA-508Gr.3Cl.1 鋼調質熱處理后,晶粒將會得到進一步的細化,晶粒度一般可達到6 級以上,獲得較好的回火貝氏體組織,屈服強度、韌性和塑性會得到明顯的提高。淬火溫度選取940±10℃,回火溫度在635~660℃,回火溫度不宜過高,以避免回火脆性。鍛件從出爐到全部入水的時間應盡量縮短。熱處理爐選用燃氣爐或電爐,時間和溫度應通過設置在工件上的熱電偶進行記錄,應至少用兩支熱電偶,一支在工件溫度最高處,一支在工件溫度最低處,熱處理保溫溫度偏差控制在±10℃。若熱處理后性能試驗不合格,除非得到批準認可,否則不允許重新熱處理。

2.3 性能試樣 鍛件力學性能隨試樣取樣位置的不同而不同,取樣發生在調質熱處理之后。SA-508Gr.3Cl.1 鋼試樣取樣位置至少距熱處理端面一個壁厚,試樣的軸線距離距鍛件任何表面至少1/2 壁厚,試樣長度的中線到任何表面的距離至少為一個壁厚,同一端試樣取樣要相隔180°,不同端取樣位置相差90°。在端部取樣時,若使用隔熱環,則隔熱環的長度至少為3 倍的厚度。

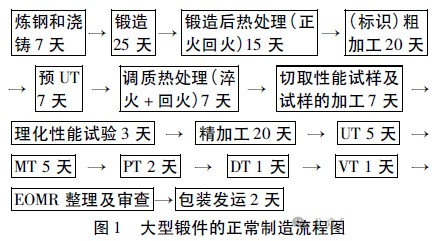

2.4 鍛件制造流程 熟悉掌握鍛件的制造流程及周期對整個鍛件的質量控制起著很好的輔助作用。在鍛件整個制造過程中,要時刻加強實體質量和文件質量,做到環環相扣,無縫銜接,執行有效。嚴格按照ASME、ASTM 標準以及相關技術文件的要求執行。圖1 是目前壓力容器鍛件正常的制造流程圖。若鍛件在制造加工過程中產生不符合項,則需要另外考慮。此外,鍛件制造加工過程中,粗加工的尺寸應盡可能接近成品的尺寸。

3制造中典型質量問題

目前,國內反應堆壓力容器大型鍛件用SA-508Gr.3 Cl.1鋼,有著良好的焊接性,屈服強度、抗拉強度高,但是低溫沖擊韌性、冷脆性仍有待提高。

經分析上述現象產生的原因在于,調質熱處理工藝參數不夠優化,即淬火和高溫回火的參數選擇不合理,淬火溫度的選擇偏低,使得碳化物未能完全溶解,奧氏體中的碳和合金元素下降,淬透性降低,不利于獲得韌性好的下貝氏體組織。此外,未溶解的碳化物還能夠成為珠光體轉變的核心以及裂紋形成的核心。回火溫度和回火時間的參數選擇不夠優化,回火溫度過高會引起回火脆性,尤其在660℃ 以上回火引起硬化而導致脆化。回火時間的長短對鋼種的硬度影響不大,但對沖擊韌性影響明顯,回火時間不適宜過長,最好控制在5 h 內,回火時間長晶界會產生碳化物使沖擊韌性降低。所以,調質熱處理淬火選擇高溫淬火,使得碳化物完全溶解,以便獲得韌性較好的下貝氏體組織,提高沖擊韌性。回火時間不宜過長,以免碳化物在晶界處生長導致韌性降低。 4

4結論

(1) 鍛件制造過程中,時刻加強實體質量和文件質量,做到環環相扣,無縫銜接,執行文件有效、完整。嚴格按照ASME、ASTM 標準以及相關技術文件的要求執行。

(2) 鍛件鍛造過程中,會發生動態再結晶,要選擇合理的鍛造溫度、鍛造變形量、鍛造變形速率,使鍛件在鍛造過程中動態再結晶進行完全,得到大小均勻的奧氏體晶粒。

(3) 優化調質熱處理的工藝參數,選擇高溫淬火溫度930~950℃,使碳化物完全溶解,以便獲得沖擊韌性較好的下貝氏體組織。回火溫度選擇在635~660℃,時間控制在5h 內,以免碳化物在晶界處生長導致韌性降低。

免責聲明:本網轉載自合作媒體、機構或其他網站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。本網所有信息僅供參考,不做交易和服務的根據。本網內容如有侵權或其它問題請及時告之,本網將及時修改或刪除。凡以任何方式登錄本網站或直接、間接使用本網站資料者,視為自愿接受本網站聲明的約束。