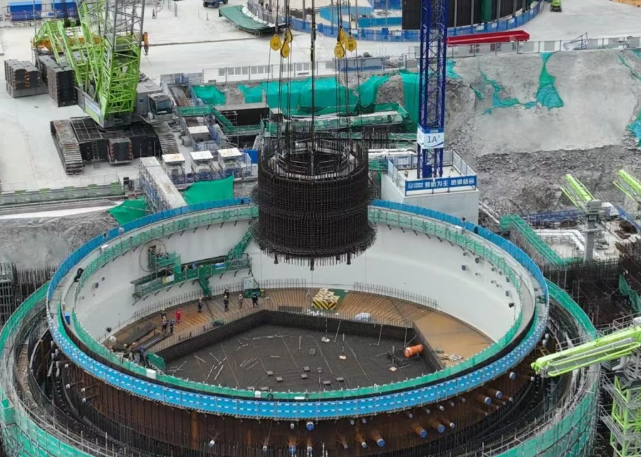

10月26日,金七門核電1號機組核島堆芯豎井鋼筋籠模塊穩穩嵌入內部結構一層核心區域,標志著中核二二公司首個華龍堆型堆芯豎井鋼筋籠模塊整體吊裝成功,為后續該機組核島內部結構施工創造有利條件。

模塊化施工“繡”出核島之“芯”

此次吊裝的模塊突破傳統分散施工局限,將豎井部位鋼筋骨架、支撐系統與預埋件集成一體化設計。模塊結構由數千根高強度鋼筋精密編織而成,整體吊裝重量相當于210輛家用轎車。模塊采用“拼裝-吊裝一體化”施工工藝,在拼裝階段完成反應堆內部結構負3.6米板鋼筋和堆芯豎井鋼筋,以及樓板插筋綁扎及埋件安裝,整體性強,吊裝精度要求偏差不超過5毫米,技術難度堪稱核電建設中的“繡花功夫”。

智能算法“牽”引吊裝之“舞”

面對模塊體積大、重量重、就位精度要求高等多重挑戰,項目團隊基于BIM+物聯網技術,在虛擬空間中構建與實體完全同步的吊裝模型。通過植入傳感器的智能吊具與模塊關鍵節點,包括結構應力、風速風向、三維姿態等,優化吊耳布置與索具連接方式,設置可調拉桿與滑車系統,有效預防了吊裝過程中可能出現的結構變形與偏心風險;通過人工智能算法對數據進行深度挖掘與學習,動態模擬最優吊裝路徑,提前預警潛在風險。吊裝過程從“依賴經驗”轉變為“數據驅動”,系統自動校準吊臂的毫米級位移,精準平衡數百度間的負載分布。在智能技術的“精準護航”下,模塊得以在空中平穩“漫步”,實現安全、高效、精準的一次性就位。

鐵軍鏖戰“創”下標桿之“績”

為確保吊裝成功,項目團隊連續奮戰,在臺風季搶抓窗口期,完成多項關鍵技術驗證;黨員突擊隊實行“網格化責任區”管理,將質量管控細化到每根鋼筋的搭接長度;應用RISE平臺實現全流程可視化,讓復雜工藝“一目了然”。

此次吊裝的順利完成,刷新了中核二二公司“華龍一號”堆型模塊化施工紀錄。據測算,該整體吊裝技術的應用,將首層墻體鋼筋現場綁扎量減少35%,實現經濟效益大幅提升。

既要能啃“硬骨頭”,又要能打“創新牌”。中核二二金七門核電項目部將繼續深化“精細化管理+數字化賦能”雙輪驅動,打造華龍“新標桿”,為核工業高質量發展貢獻智慧和力量。

免責聲明:本網轉載自合作媒體、機構或其他網站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。本網所有信息僅供參考,不做交易和服務的根據。本網內容如有侵權或其它問題請及時告之,本網將及時修改或刪除。凡以任何方式登錄本網站或直接、間接使用本網站資料者,視為自愿接受本網站聲明的約束。